技术资讯

一站式净水解决方案 / 量身定制专业产品 / 高效快捷的客户服务

工业软水设备的稳定运行对锅炉、中央空调、生产工艺等至关重要。出水硬度调试不合格是常见问题,其原因复杂,远非家用设备可比。洵润环保系统性地分析了导致硬度超标的七大原因,并提供从易到难的逐步排查方法及解决方案,助力运维人员快速定位并解决问题。

在酒店、医院、食品加工、电镀厂、锅炉房等场景中,软水设备是保护后端设备免于结垢损害的关键环节。当新装设备调试或旧设备维护后,出现出水硬度持续不合格的情况,不仅影响生产质量,更可能埋下安全隐患。面对这一问题,切勿盲目调整,应遵循科学的排查路径。

在深入核心部件之前,先排除最简单、最易被忽视的问题。

确认检测方法与准确性

试剂/试纸是否失效? 确保使用的硬度检测试剂或试纸在有效期内,并严格按照说明书操作。建议使用专业的EDTA滴定法进行复核,以获得准确数据。

取样是否正确? 取样前应让水龙头放水1-2分钟,确保取到的是来自软水罐的“新产水”,而非管道中的存水或旁通阀泄漏的硬水。

检查旁通阀状态

确认设备的前后手动旁通阀是否处于完全关闭状态。一丝的泄漏都会导致最终出水硬度超标。

核实进水压力与流量

进水压力过低(通常要求不低于0.2MPa)会导致射流器吸盐不力,再生效果差;压力过高则可能损坏系统组件。同时,检查实际用水流量是否远超设备的设计产水量,导致树脂来不及交换而“穿透”。

如果基础检查无误,问题很可能出在软水设备的三大核心系统上。

排查点一:再生系统 - 故障高发区

再生是软水器恢复功能的关键,此环节出问题最多。

吸盐系统堵塞或故障:

现象: 再生后盐箱水量无变化或变化很小,盐液未被吸入。

原因:

射流器堵塞: 这是最常见的原因。水中的杂质或盐箱内的杂质可能堵塞射流器的细小通道。拆卸清洗即可。

吸盐管泄漏: 检查吸盐管及接头是否有裂纹,导致吸入空气而非盐水。

盐阀/滤网堵塞: 检查吸盐口附近的滤网是否被污泥或杂质堵塞。

解决方案: 清洗射流器及滤网,更换破裂的吸盐管。

盐箱与水处理:

盐量不足/结桥: 确保盐箱中盐量高于水位,并检查是否有盐结块形成“盐桥”,导致下部无水化盐。

盐品选择错误: 必须使用高纯度工业软水专用盐(如球状盐),使用含杂质多的日晒盐易堵塞系统和污染树脂。

排查点二:控制阀与控制器设置错误

控制阀是设备的大脑,设置错误会导致再生时机和过程出错。

系统时间不正确: 如果设备基于时间型再生,系统时间错误会导致在需用水时进行再生,或在硬度未耗尽时提前再生。

再生周期设置过长: 设置的产水周期总量(或天数)远超树脂的实际交换容量,导致树脂在下次再生前就已“饱和失效”。

再生程序时间设置错误:

反洗时间不足: 无法充分展开和冲洗树脂床,残留的污物会影响交换效率。

吸盐/慢洗时间过短: 这是再生最关键步骤。时间不足,Na+无法充分置换树脂上的Ca²⁺、Mg²⁺,导致再生不彻底。通常不应少于60分钟。

正洗时间不足: 未能将树脂罐中残留的盐水彻底冲洗干净,导致出水有硬度或咸味。

解决方案: 重新计算树脂工作交换容量、原水硬度,并据此精确设置再生周期和各步骤时间。

参考公式:周期产水量 = 树脂填充量(L) × 树脂工作交换容量(mol/L) ÷ 原水硬度(mmol/L)

排查点三:树脂问题

树脂是进行离子交换的载体,其状态直接影响出水硬度。

树脂污染:

铁中毒: 若原水铁含量高,铁离子会包裹树脂颗粒,使其失效。表现为树脂颜色变深(从淡黄色变为深褐色甚至黑色)。需使用专业的树脂复苏剂(如稀盐酸)进行清洗或更换树脂。

有机物污染: 原水中的有机物会堵塞树脂微孔,需用碱性盐水进行清洗。

树脂量不足或流失: 检查树脂罐内树脂是否因反洗强度过大而流失,或因年久破碎、氧化而减少,导致交换容量不足。

树脂老化失效: 树脂有其理论使用寿命(通常5-10年),超过年限后,交换能力会急剧下降,需整体更换。

排查点四:机械故障

上下布水器损坏: 布水器滤网或缝隙破损,导致树脂在反洗时流失,或造成水流短路,硬水未经充分交换即流出。

控制阀内部窜漏或磨损: 对于多路阀,内部密封圈磨损或活塞卡位,会导致在“服务”状态下,硬水窜入出水口。

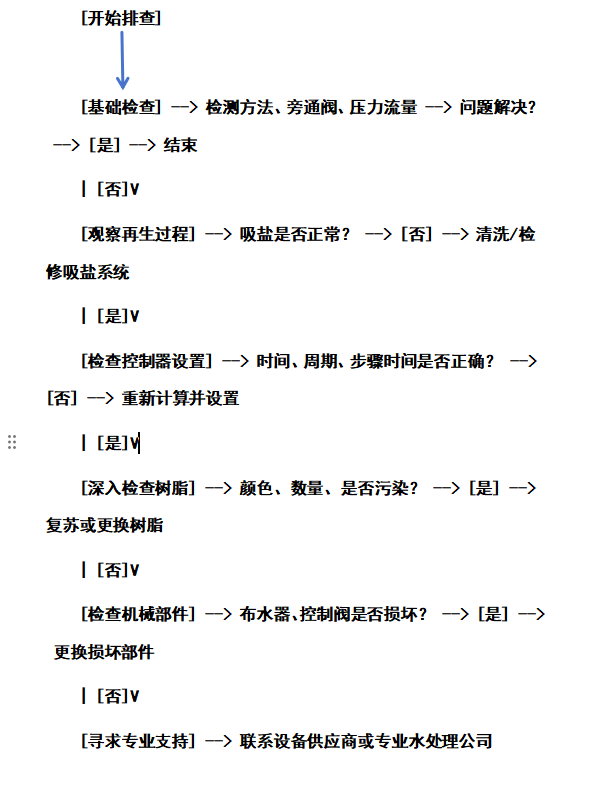

遵循以下流程图,可以高效地定位问题:

软水设备出水硬度调试不合格是一个综合性问题,从操作失误到核心部件故障皆有可能。成功的排查在于遵循 “由外到内、由简到繁” 的原则。

预防胜于治疗: 建立定期的维护保养制度,包括:每日检查盐箱、每周记录出水硬度、每季度清洗射流器与盐箱、每年检查树脂状态与交换容量。通过预防性维护,能降低此类故障的发生率,确保您的生产与运营平稳高效。

版权声明: 本文为专业技术分析文章,旨在提供知识分享,转载请注明出处。对于具体设备问题,建议在专业人员指导下进行操作。