技术资讯

一站式净水解决方案 / 量身定制专业产品 / 高效快捷的客户服务

当浑浊的原水涌入自来水厂,如何将其转化为清澈、安全的饮用水,考验着现代水处理工程的智慧与实力。与家用净水设备不同,大型自来水厂处理的是以万吨计的水量,其工艺复杂性和设备规模远超想象。面对暴雨后的泥沙俱下、藻类爆发时的“绿水”危机,或是突发性的污染事件,水厂依托一套庞大、精密、高度自动化的设备链,通过物理、化学、生物的协同作用,实现浊度的深度去除,守护城市供水的生命线。

一、自来水浑浊的根源与水厂面临的挑战

大型水厂的原水浑浊主要源于:

自然因素:

暴雨径流: 短时强降雨冲刷地表,裹挟大量泥沙、腐殖质、胶体颗粒涌入水源(河流、湖泊、水库),导致浊度飙升(可高达数千NTU)。

季节性藻华: 富营养化水体中藻类暴发,死亡后释放胞内有机物、藻毒素,形成胶体状浑浊,并产生土腥异味(如2-甲基异莰醇)。

地质活动/风浪扰动: 地震、滑坡或强风浪扰动水体底部沉积物。

人为因素:

工农业排放: 未经充分处理的工业废水、农田退水携带悬浮物、胶体、有机物进入水源。

突发污染事件: 化学品泄漏、污水管网溢流等事故性污染。

内在水质特性:

高色度水: 含大量腐殖酸、富里酸等溶解性有机物,使水呈现黄褐色。

高铁锰地下水: 虽初时清澈,但曝气氧化后形成不溶性沉淀导致浑浊。

水厂核心挑战: 快速、高效、稳定地应对高浊度冲击负荷,去除细微胶体颗粒(0.001-1微米),控制消毒副产物前体物(主要来自有机物),确保出厂水浊度稳定低于0.3 NTU(甚至0.1 NTU) 的严苛标准,同时兼顾运行成本、能耗和化学药剂消耗。

二、大型水厂应对浑浊的核心工艺流程与关键设备

自来水厂处理浑浊原水,遵循“预处理 - 混凝 - 沉淀/澄清 - 过滤 - 消毒”的核心工艺链,每个环节都依赖关键设备群的高效运行。

预处理工段:构筑第一道防线

目的: 去除大颗粒杂质(砂石、树枝、漂浮物),保护后续水泵和精密设备;初步改善水质,降低后续处理负荷。

关键设备:

格栅 (Bar Screens):

功能: 拦截大型漂浮物、悬浮物。

类型: 粗格栅(间隙50-150mm)、细格栅(间隙5-20mm)。常见回转式、阶梯式。

自动化: 配备自动清污耙齿,定时或按水位差启动。

沉砂池 (Grit Chambers):

功能: 利用重力沉降去除密度较大的无机颗粒(砂、砾石、煤渣)。

类型: 平流式沉砂池、曝气沉砂池(空气搅动增强分离效果)、旋流沉砂池(离心分离)。

配套设备: 吸砂泵、砂水分离器。

预氧化设备:

功能: 杀藻、除味、初步氧化有机物和铁锰,破坏胶体稳定性(助凝),控制DBPs前体物。

设备与技术:

臭氧接触塔 (Ozone Contact Tanks): 高效氧化,但投资和运行成本高。

高锰酸钾/高锰酸盐复合药剂(PPC)投加系统: 强氧化剂,成本相对较低。

粉末活性炭(PAC)投加系统: 吸附异味、有机物、藻毒素。干式或湿式投加设备。

氯/二氧化氯预氧化系统: 常用,需注意DBPs控制。

混凝与絮凝工段:让杂质“抱团”变大

目的: 向水中投加混凝剂(如聚合氯化铝PAC、硫酸铝、聚合硫酸铁等),中和胶体颗粒表面电荷,使其脱稳;再通过絮凝过程,使脱稳颗粒碰撞结合形成易于沉降或过滤的大块絮体(矾花)。

关键设备:

混凝剂制备与投加系统:

溶解池/熟化池: 固体药剂溶解、稀释、熟化。

溶液池: 储存配制好的药液。

精密计量泵/投药泵: 根据原水流量、浊度、水质参数(在线仪表监测)精确、连续、可调地投加药剂。核心是自动控制系统,基于SCADA系统实现前馈/反馈控制。

混合设备 (Rapid Mixing Units):

功能: 在极短时间内(10-30秒)使药剂与水剧烈、均匀混合。

类型: 管式静态混合器、机械搅拌混合池(桨式/涡轮式)、水泵混合(利用泵内湍流)。

絮凝设备 (Flocculation Basins):

功能: 创造适度、渐弱的水力条件(速度梯度G值),促使脱稳颗粒持续碰撞长大成密实矾花(耗时15-30分钟)。

类型:

机械絮凝池: 多级串联,各级桨板转速/功率递减。运行稳定可控,适应性强。

折板/波纹板絮凝池: 利用水流多次转折产生微涡旋促进絮凝。节省动力,絮体均匀。

网格/栅条絮凝池: 通过网格扰动水流。结构简单,维护方便。

核心参数控制: G值(速度梯度)、GT值(絮凝效果指标)。

沉淀/澄清工段:重力分离的主力军

目的: 利用重力作用,将絮凝后形成的较大、较重的矾花从水中分离出来,大幅降低浊度(通常降至5 NTU以下)。

关键设备:

平流式沉淀池 (Horizontal Flow Sedimentation Tanks):

结构: 长方形水池,水流水平缓慢流过(流速<10mm/s)。进水端配穿孔花墙/配水槽,出水端设溢流堰/指形槽。

核心: 超大沉淀面积和停留时间(1.5-3小时)。底部设排泥系统(刮泥桁车、链条刮板机、虹吸式/泵吸式排泥机)。

优点: 运行稳定,管理简单,耐冲击负荷。

局限: 占地面积巨大。

斜板/斜管沉淀池 (Lamella / Tube Settlers):

原理: 在沉淀区加装密集的倾斜板/管组件,大幅增加有效沉淀面积,缩短颗粒沉降距离(“浅池理论”)。

特点: 效率高(表面负荷可达平流池3-5倍)、占地小、出水浊度低。需配套排泥系统。

高效澄清池 (High-Rate Clarifiers):

代表类型: 机械搅拌澄清池(Accelator)、脉冲澄清池、水力循环澄清池、高密度沉淀池(Densadeg, Actiflo等)。

核心特点: 集混合、絮凝、沉淀于一体,内部有污泥回流/循环系统。利用活性泥渣层作为接触介质,促进絮凝和捕捉细小颗粒。

优势: 处理效率极高(表面负荷可达15-30 m³/m²·h)、抗冲击负荷强、出水水质好(可低至1-2 NTU)、占地省。自动化程度高。

关键设备: 搅拌提升叶轮(机械搅拌澄清池)、污泥循环泵、刮/吸泥机、精密排泥控制系统。

过滤工段:深度去除的精密屏障

目的: 截留沉淀后水中残留的微小絮体、胶体颗粒、细菌等,是保证出厂水浊度达标(<0.3 NTU)的最关键屏障。

关键设备 - 滤池 (Filters):

滤料: 核心过滤介质。常用:

石英砂滤料: 单层(均质/非均质)、多层(无烟煤+砂+石榴石/磁铁矿)。

活性炭滤料: 颗粒活性炭(GAC)滤池,兼具过滤和吸附有机物/异味功能(常置砂滤后)。

滤池类型:

V型滤池 (V-Filters):

特点: 采用均质石英砂滤料,气水联合反冲洗(先气冲擦洗,再气水同冲,最后水漂洗)。进水端设V型槽,实现均匀配水和表面扫洗。

优势: 过滤精度高、出水水质稳定、反冲洗彻底且节水、自动化程度高。是目前大型水厂主流滤池。

翻板滤池:

特点: 反冲洗排水阀为翻板阀。反冲洗时,先单独气冲,再气水同冲,最后静置使杂质沉降后再快速打开翻板阀排水(带走沉降杂质)。

优势: 反冲洗耗水量更省(比V型池省约20%),滤料不易流失。

虹吸滤池 / 普通快滤池: 早期常用,自动化程度和处理效率相对较低,新建大型水厂较少采用。

核心附属设备:

反冲洗系统: 高压反冲洗水泵、罗茨鼓风机(提供气冲)、阀门组、控制系统。定期(按时间或水头损失)清除截留杂质,恢复滤池功能。

滤池控制系统: 自动控制过滤周期、反冲洗顺序、强度、时间。

滤头/滤帽: 均匀布水布气,支撑滤料。

消毒与后处理工段:安全与稳定的保障

目的: 杀灭水中病原微生物;维持管网余氯浓度抑制细菌再生;进行必要的水质稳定调节。

关键设备:

消毒接触池 (Disinfection Contact Tanks):

功能: 确保消毒剂(氯、氯胺、二氧化氯、臭氧等)与水有足够的接触时间(CT值)以保证消毒效果。

设计: 多为长条形折流渠道或独立水池,保证水力停留时间。

消毒剂制备与投加系统:

液氯系统: 氯瓶/吨桶、蒸发器、加氯机(真空投加器)、漏氯吸收装置(安全核心!)。应用广泛,但安全风险高。

次氯酸钠系统: 次氯酸钠发生器(电解食盐水)或外购溶液储罐+精密计量泵。安全性高,应用增长迅速。

二氧化氯发生器: 氯酸钠/亚氯酸钠+盐酸反应制备,现场生成。消毒效果好,DBPs少。

臭氧发生器: 空气/氧气源,高压放电产生臭氧。强氧化消毒,无残留,但成本高、设备复杂。

氯胺投加系统: 先加氯,后加氨(液氨或氨水),生成更稳定的氯胺。减少DBPs,维持管网余氯。

pH调节系统:

设备: 石灰乳制备投加系统、二氧化碳投加系统、氢氧化钠溶液投加系统。

目的: 调节出厂水pH至中性或弱碱性(通常7.0-8.5),减少管网腐蚀或结垢倾向,优化消毒效果。

清水池 (Clearwells):

功能: 储存过滤消毒后的清洁水,平衡水厂产水量与管网用水量的波动;提供接触时间完成消毒;作为供水泵站的吸水井。

关键: 密封性、通气孔防护(防止二次污染)、容积足够。

三、应对高浊与突发污染的特殊工艺与设备

强化混凝 (Enhanced Coagulation):

策略: 增加混凝剂投加量、优化pH值、选用高效混凝剂(如复合铁铝盐)、投加助凝剂(聚丙烯酰胺PAM)。

设备: 强化药剂投加系统(尤其PAM精确投加)、pH在线监测与自动调节系统。

气浮工艺 (Dissolved Air Flotation - DAF):

适用: 处理含藻类、油类、轻质絮体等难沉降浑浊水。

原理: 将溶气水(高压饱和溶气水减压释放)通入待处理水,产生微气泡粘附杂质上浮分离。

关键设备: 溶气罐、空压机、减压释放器、刮渣机。

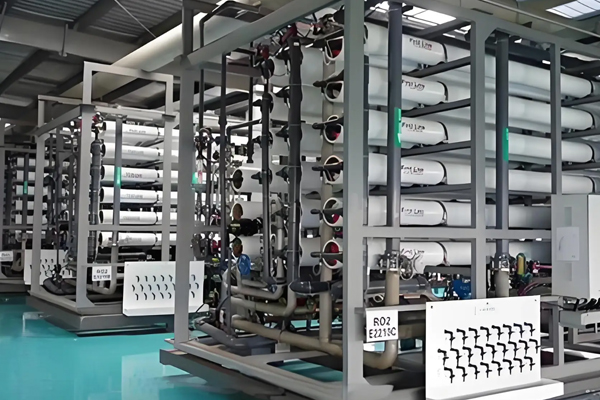

膜过滤技术:

类型: 超滤(UF)、微滤(MF) 甚至纳滤(NF)。

应用: 作为深度处理或替代传统砂滤(膜滤池),尤其适用于对浊度和微生物要求极高的场合(如MBR+RO用于高品质再生水)。

优势: 物理筛分,出水浊度极低且稳定(<0.1 NTU),几乎可100%截留细菌、病毒。

挑战: 投资和运行成本高,需严格预处理(防膜污染),膜清洗系统(CIP)复杂。

高级氧化工艺 (AOPs): 如臭氧-过氧化氢(O3/H2O2)、紫外-过氧化氢(UV/H2O2),用于降解难去除有机物、藻毒素、异味物质。

四、水厂高效稳定运行的关键支撑系统

自动化与智能控制系统 (SCADA/DCS):

功能: 实时监控全厂设备运行状态(压力、流量、水位、浊度、pH、余氯等核心参数);自动调节药剂投加、滤池反冲洗、泵阀启停;报警、数据记录、报表生成。

核心: 遍布全厂的在线水质仪表(浊度仪、余氯仪、pH计、流量计等)、PLC(可编程逻辑控制器)、中央控制室。

污泥处理系统:

来源: 沉淀池排泥、滤池反冲洗废水(排入回用池或直接处理)。

流程: 浓缩(重力浓缩池、机械浓缩机)→ 脱水(带式压滤机、离心脱水机、板框压滤机)→ 泥饼外运处置。

设备: 污泥泵、浓缩池/机、脱水机、加药(絮凝剂)系统。

水质检测中心:

功能: 按照国家生活饮用水标准(GB 5749)进行全项目、高频次检测(包括浑浊度、微生物、毒理指标、感官性状等)。

设备: 精密实验室仪器(原子吸收光谱仪、气相/液相色谱仪、离子色谱仪、微生物检测设备等),在线仪表校准。

五、案例:某滨江水厂应对汛期高浊原水

挑战: 长江水源,夏季汛期原水浊度常>1000 NTU,含沙量高,偶有上游污染团下泄。

解决方案:

强化预处理: 格栅+曝气沉砂池高效去砂;启动粉末活性炭(PAC)应急投加系统吸附污染物。

优化混凝: 基于在线浊度仪和流量计,自动控制系统切换为高效聚合氯化铝(HPAC)并动态调整投加量;必要时投加PAM助凝。

高效沉淀: 启用高密度沉淀池(Densadeg)。其污泥回流设计大大增强絮凝效果,表面负荷达25 m³/m²·h,出水浊度稳定在5 NTU以下。

精密过滤: V型滤池严格把关,通过气水联合反冲洗保证滤层清洁度,最终出水浊度<0.1 NTU。

多重消毒保障: 次氯酸钠主消毒+氯胺辅助消毒,保证管网末梢余氯。

智慧管理: SCADA系统实时联动各环节,水质预警系统提前预判污染团,污泥系统高效处理大量沉泥。

大型自来水厂,是将浑浊原水幻化为清泉的现代魔法工厂。从粗犷的格栅沉砂,到精密的V型滤池;从化学反应釜般的混凝絮凝,到重力沉降的沉淀巨池;从精准的药剂投加,到严苛的在线监测——每一台设备都是这座清水长城不可或缺的基石。面对日益复杂的水源挑战,水厂不断拥抱新技术(如膜处理、高级氧化、智能算法优化控制),提升工艺韧性和水质保障能力。

清澈的自来水,绝非大自然的直接馈赠,而是凝聚了无数工程师智慧、庞大工业设备群高效运转的成果。了解这背后庞大的设备体系与精妙的工艺协同,不仅是对现代水处理工程的致敬,更是对守护城市生命之源这份责任的深刻认知。每一滴流出的清水,都承载着水厂人运用科技力量对抗浑浊、保障健康的坚定承诺。