技术资讯

一站式净水解决方案 / 量身定制专业产品 / 高效快捷的客户服务

随着油田开采规模的扩大和环保要求的提升,油田水处理成为保障生产效率和环境保护的重要环节。油田采出水中含有大量原油、悬浮物、化学药剂等高污染成分,若处理不当,不仅会堵塞设备、腐蚀管道,还会对周边环境造成严重污染。洵润环保将从油田水质特点、设备选型原则、技术方案对比等方面,系统解析如何科学选择油田净水设备。

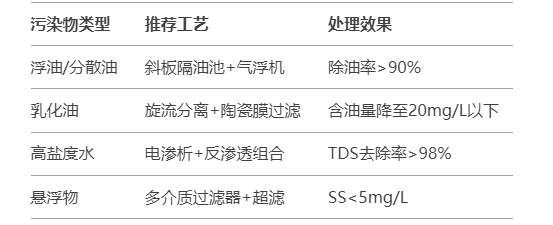

高含油量:采出水原油含量可达1000-5000mg/L,需优先进行油水分离。

悬浮物复杂:包含泥沙、铁锈、微生物等,粒径分布广,易造成设备堵塞。

矿化度高:总溶解性固体(TDS)普遍超过5000mg/L,部分地区可达10万mg/L。

化学添加剂残留:破乳剂、缓蚀剂等药剂增加处理难度。

温度波动大:部分油田采出水温度达60℃以上,影响设备材料选择。

回注水标准:含油量≤10mg/L,悬浮物≤5mg/L,粒径中值≤2μm(依据SY/T 5329标准)。

排放标准:需符合《石油炼制工业污染物排放标准》(GB 31570)要求。

资源化利用:部分场景需达到循环冷却水或农业灌溉标准。

产水量计算:根据油田日产量(如5000m³/d)选择设备处理能力,建议预留20%余量。

水力停留时间:气浮装置通常需要30-60分钟,膜处理系统需结合通量设计。

材质选择:304/316L不锈钢适用于常规工况,哈氏合金用于高腐蚀环境。

防堵设计:旋流器进口流速需>3m/s,膜组件需配备自动反冲洗系统。

自动化控制:PLC系统应集成压力、流量、浊度在线监测模块。

吨水处理成本对比:

传统气浮:1.2-1.8元/吨

膜分离技术:2.5-4元/吨

蒸发结晶:8-12元/吨

节能措施:采用能量回收装置(如PX交换器)可降低反渗透能耗30%。

案例考察:要求提供同类型油田(如页岩油、海上油田)的成功案例。

售后响应:关键部件(膜元件、泵机)需保证48小时内到场维修。

旋流分离器:适合处理量大的粗分离(除油率70-85%),但需配合精细过滤。

陶瓷膜系统:耐高温(≤120℃)、抗污染性强,投资成本较高(约200-300万元/套)。

电化学絮凝装置:通过电解产生Al³+/Fe²+离子,适用于乳化油破乳,药剂成本降低40%。

高级氧化系统:UV/O3组合工艺可降解COD至50mg/L以下。

超滤+反渗透双膜法:出水可达回注标准,但需严格预处理(SDI<5)。

DTRO碟管式反渗透:耐受高悬浮物(SS≤500mg/L),常用于压裂返排液处理。

微波破乳技术:处理时间缩短至传统方法的1/3,能耗降低25%。

MVR蒸发器:蒸汽热能循环利用,适用于高盐废水零排放场景。

水质全分析:至少进行15项指标检测(含油量、COD、TDS、pH、Cl⁻等)。

工艺包设计:组合"预处理+核心工艺+深度处理"三级系统。

设备招标:要求供应商提供性能担保(如1年内出水达标)。

试运行优化:进行30天稳定性测试,调整药剂投加量等参数。

盲目追求低价:低价设备可能导致频繁故障(如离心泵叶轮腐蚀)。

忽视预处理:未安装自清洗过滤器会导致膜组件3个月内污染报废。

未考虑结垢风险:高硬度水质需添加阻垢剂或设置软化装置。

资源回收:从浓水中提取锂、溴等稀有元素,创造附加收益。

油田净水设备的科学选型需要综合考虑水质特性、工艺匹配度、全生命周期成本等多维因素。建议企业建立"水质检测-方案仿真-试点验证"的决策机制,优先选择具备油气行业经验的供应商,并关注模块化、低碳化技术趋势。通过精细化管理和技术创新,可实现油田水处理成本降低15-30%,为绿色油田建设提供坚实保障。